技术丨关于铝型材挤压模具煮模工艺的研究

1前言

铝挤压模具是铝材生产过程中的关键部件,当铝挤压机台使用后卸下模具,存在一定量的废铝堵塞在铝型材模具孔中,影响铝挤模具的返修和再次使用。煲模工序是将铝挤压模具用起重机吊入装有氢氧化钠溶液的碱槽内,待粘附在模具孔中的废铝部分溶解后,把模具清洗干净并敲出废铝,再将清理后的模具进行返修或重新投入使用。铝挤压模具的煲模过程中会产生含碱、含铝的废液。

2煲模现状

铝挤压模具煲模工序是将模具浸没到氢氧化钠溶液中,氢氧化钠溶液会把铝合金溶解,因此,使模具变得干净,便于再次使用。但是氢氧化钠溶液里会很快富集溶解的铝,在继续溶解更多铝时,其溶解能力下降直至完全丧失,因此氢氧化钠溶液必须频繁地进行更换[1]。

煲模过程中,模具孔中的废铝在氢氧化钠溶液中发生以下化学反应:

去掉铝的自然氧化膜:Al2O3+2NaOH==2NaAlO2+H2O(g)↑(水蒸气)

溶解铝:2Al+2NaOH+2H2O==2NaAlO2+3H2↑

溶液分解:NaAlO2+2H2O==Al(OH)3↓+NaOH

在实际生产中,煲模工序的氢氧化钠质量浓度约为200g/L~300g/L(质量分数约为16.7%~23.1%),煲模温度峰值可达到100℃,煲模时间视模具的具体情况而定(模具种类、模具大小、模具是否急用等)。煲模工人在日常生产操作中,主要存在以下几点问题:(1)无组织无计划地添加氢氧化钠,氢氧化钠消耗量大;(2)凭借经验更换氢氧化钠溶液,浪费严重;(3)为图省事,延长煲模时间。

年产量20万吨铝材企业,煲模工序中消耗氢氧化钠约2000吨,产生含碱、含铝的煲模废液约8000吨。煲模工序消耗大量的氢氧化钠,处理大量的煲模废液还需消耗大量的酸液。

3试验探究

根据对煲模工序实际生产情况的观察和了解,结合煲模工序所发生的化学反应,对煲模效率影响较大的因素主要有煲模时间、氢氧化钠浓度和煲模温度。因此,主要从这三点因素进行试验,并探究煲模废液中各物质浓度的变化情况。

3.1反应时间对溶解铝金属的影响

取7支圆柱状小铝棒(直径D=21mm,长度L=100mm),重量为92.3±0.1g,配备7份500mL氢氧化钠质量浓度均为300g/L的氢氧化钠溶液。将铝棒分别置于氢氧化钠溶液中,分别放置1、2、3、4、5、6、12小时。到达目标时间后,测定溶液的总碱浓度、游离氢氧化钠浓度、铝离子浓度和溶液温度。取出铝棒,用滤纸轻擦干净后,称取铝棒重量。

试验现象具体如下:(1)铝棒表面有气泡冒出,气泡初期逐渐增加,一段时间后逐渐减少;(2)溶液反应放出热量,溶液初期逐渐升温至沸腾,一段时间后停止沸腾;(3)溶液颜色由白色逐渐变为灰色,随着反应时间的增加,溶液颜色加深并变得更加混浊;(4)溶液的液位逐渐下降;(5)溶液底部生成灰黑色沉淀物,并逐渐增加。

试验数据如表1所示:

注:7支铝棒的初始重量依次为92.25g、92.33g、92.20g、92.28g、92.35g、92.31g、92.32g,平均重量为92.29g。

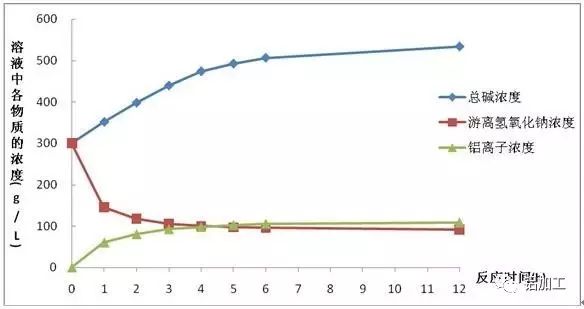

图1反应时间对溶液中各物质浓度的影响

由图1可知,随着反应时间的增加,总碱浓度不断增加。这是因为铝与氢氧化钠溶液反应生成偏铝酸钠,偏铝酸根发生水解:AlO2-+2H2O Al(OH)3+OH-,使得溶液呈强碱性,加上溶液中含有未消耗的氢氧化钠,所以总碱浓度不断增加。

随着反应时间的增加,游离氢氧化钠浓度逐渐减少,铝离子浓度逐渐增加,当反应约3小时后,游离氢氧化钠浓度和铝离子浓度的变化趋于平稳。这是因为随着反应时间的增加,氢氧化钠溶液里富集溶解的铝越来越多,铝离子浓度上升,再继续溶解更多铝时,氢氧化钠溶液的溶解能力逐渐下降,所以游离氢氧化钠浓度和铝离子浓度变化的速度逐渐下降。

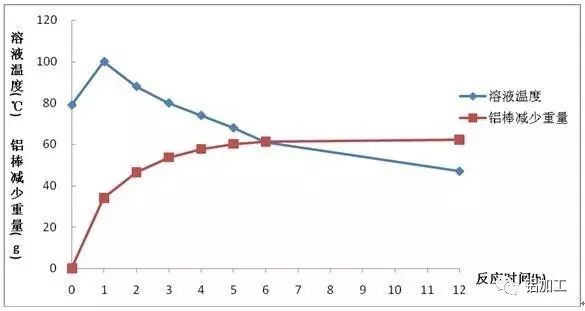

图2反应时间对溶液温度和铝棒减少重量的影响

由图2可知,当铝棒与氢氧化钠溶液接触后,溶液温度上升。这是因为氢氧化钠溶于水是放热的物理反应,铝与氢氧化钠溶液反应是放热的化学反应,使得溶液温度上升至沸腾,然后温度逐渐下降。随着反应时间的增加,铝棒重量逐渐减少,当反应约3小时后,铝棒重量的变化趋于平稳。这是因为随着反应时间的增加,氢氧化钠溶液的溶解能力逐渐下降,所以铝棒与氢氧化钠溶液反应的速度逐渐下降。

结合图1、图2分析,反应开始约3小时内,铝棒与氢氧化钠溶液反应的速度较快;反应约3小时后,铝棒与氢氧化钠溶液反应的速度较慢,与反应开始约3小时内铝棒与氢氧化钠溶液反应的速度对比,下降幅度明显。结合实际生产情况考虑,煲模时间控制在3小时左右,煲模效率较高,延长煲模时间对废铝的溶解效果不明显。

3.2氢氧化钠浓度对溶解铝金属的影响

取5支圆柱状小铝棒(直径D=21mm,长度L=100mm),重量为92.3±0.1g,配备5份500mL氢氧化钠质量浓度依次为210g/L、240g/L、270g/L、300g/L、330g/L的氢氧化钠溶液,取5支铝棒分别置于氢氧化钠溶液中,立刻用记号笔在烧杯壁上的液面高度处作标记。每间隔1小时,取出铝棒,用滤纸轻擦干净后,称取铝棒重量。然后将铝棒重新置于氢氧化钠溶液中,加入室温的自来水至标记处。

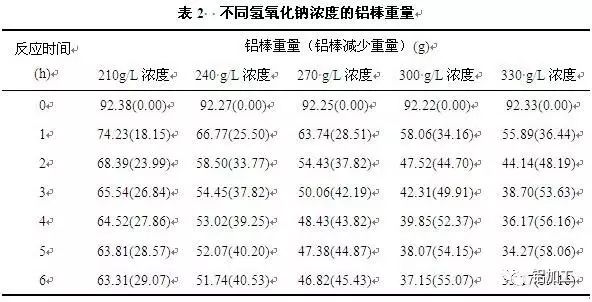

铝棒重量如表2所示:

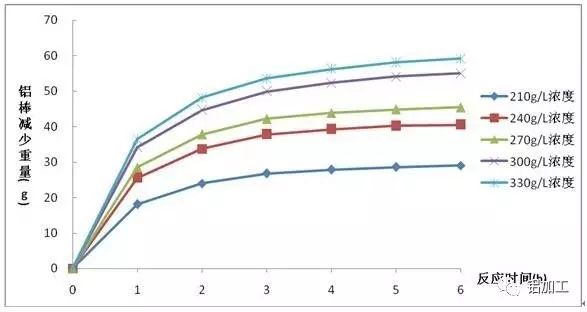

图3氢氧化钠浓度对铝棒减少重量的影响

由图3可知,氢氧化钠浓度越高,铝棒重量的减少速度越快。由反应时间对溶解铝金属的影响可知,反应时间控制在3小时左右,溶解铝金属的效率较高。

当反应时间为3小时的时候,上述浓度为210g/L、240g/L、270g/L、300g/L、330g/L的5支铝棒减少重量依次为26.84g、37.82g、42.19g、49.91g、53.63g。取相邻浓度的反应3小时的铝棒减少重量相减,取绝对值,依次为:10.98g、4.37g、7.72g、3.72g。

当反应时间为3小时的时候,240g/L浓度的氢氧化钠溶液的铝棒减少重量,对比210g/L浓度的氢氧化钠溶液的铝棒减少重量提升较大(10.98g),因此,建议采用浓度≥240g/L的氢氧化钠溶液进行溶解铝金属;当反应时间为3小时的时候,330g/L浓度的氢氧化钠溶液的铝棒减少重量,对比300g/L浓度的氢氧化钠溶液的铝棒减少重量提升较小(3.72g),因此,建议采用浓度≤300g/L的氢氧化钠溶液进行溶解铝金属。

实际生产中,衡量废铝的溶解速度与生产成本,建议采用质量浓度为240g/L~300g/L的氢氧化钠溶液进行煲模。

3.3反应温度对溶解铝金属的影响

取2支圆柱状小铝棒(直径D=21mm,长度L=100mm),重量为92.3±0.1g,配备2份500mL氢氧化钠质量浓度分别为150g/L、300g/L的氢氧化钠溶液,将烧杯置于恒温水浴加热装置中,设定温度为90℃。取2支铝棒分别置于氢氧化钠溶液中,立刻用记号笔在烧杯壁上的液面高度处作标记。每间隔1小时,取出铝棒,用滤纸轻擦干净后,称取铝棒重量。然后将铝棒重新置于氢氧化钠溶液中,加入室温的自来水至标记处。

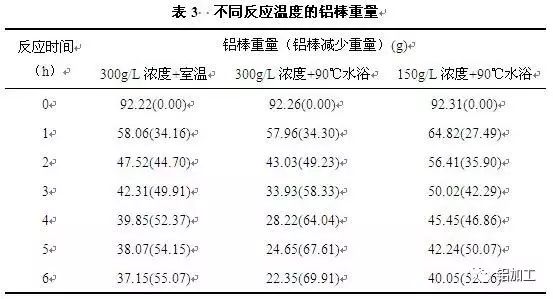

铝棒重量如表3所示:

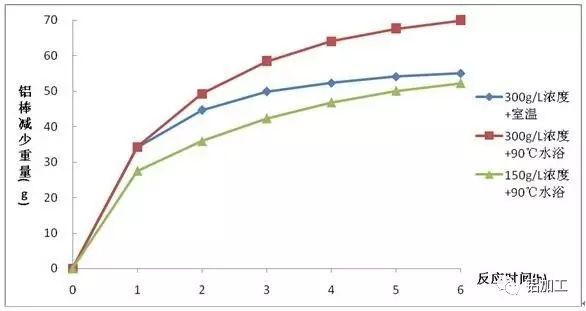

图4反应温度对铝棒减少重量的影响

由图4可知,提高氢氧化钠溶液的温度,铝棒重量的减少速度明显加快。低浓度的氢氧化钠溶液升温后,其铝棒重量的减少速度可以在一定程度上,达到高浓度的氢氧化钠溶液室温下铝棒重量的减少速度。铝棒重量的减少速度加快的同时,水分蒸发速度也加快。实际生产中,可对煲模碱槽进行适当加热,同时要注意及时补水体,避免氢氧化钠溶液液位低于模具,从而影响煲模效率。补充水体时,应综合考虑成本,尽可能补加其它工序生产时产生的高温水体,能进一步加快废铝的溶解速度。

4结语

(1)煲模进行一段时间后,氢氧化钠溶液里富集溶解的铝越来越多,再继续溶解更多铝时,氢氧化钠溶液的溶解能力逐渐下降。煲模时间控制在3小时左右,煲模效率较高,延长煲模时间对废铝的溶解效果不明显。

(2)氢氧化钠浓度越高,煲模速度越快。衡量废铝的溶解速度与铝型材生产成本,建议采用质量浓度为240g/L~300g/L的氢氧化钠溶液进行煲模。

(3)升温有利于提高煲模速度,但是水分蒸发速度也加快。可对煲模碱槽进行适当加热,同时要注意及时补水体。补充水体时,应综合考虑成本,尽可能补加其它工序生产时产生的高温水体。

(4)合理节省氢氧化钠的使用量,提高煲模的效率,减少煲模废液的产生,将会给铝型材企业带来巨大的经济效益和环境效益。

参考文献:

[1]刘静安,刘红杰.铝挤压模具蚀洗及氢氧化钠的回收[J].轻合金加工技术,2008,36(7):31-35.

来源:山东铝材模具网

粤公网安备 44060502001826号

粤公网安备 44060502001826号